Optymalizacja procesów i redukcja kosztów to kluczowe cele każdego przedsiębiorstwa produkcyjnego. Ich realizację wspierają inteligentne systemy zarządzania przepływem produkcji, które integrują dane z maszyn i systemów IT, zapewniając wgląd w operacje w czasie rzeczywistym. Sprawdź, jak wdrożyć je w swojej firmie.

Czym są inteligentne systemy zarządzania przepływem produkcji?

To właśnie tę rzeczywistość tworzą inteligentne systemy zarządzania przepływem produkcji – cyfrowy fundament koncepcji znanej jako Przemysł 4.0.

Podstawą tej rewolucji jest integracja ludzi, maszyn i systemów IT w jeden, spójny ekosystem. Inteligentne systemy pozwalają kontrolować, analizować i optymalizować każdy etap procesu produkcyjnego – od zamówienia surowców, przez realizację zlecenia, aż po kontrolę jakości i wysyłkę gotowego produktu. Nowoczesne oprogramowanie dla produkcji umożliwia tym systemom płynną komunikację i synchronizację działań, dzięki czemu produkcja staje się bardziej elastyczna, wydajna i zorientowana na innowacje.

Głównym celem jest zapewnienie inteligentnej komunikacji i współpracy w całym łańcuchu produkcyjnym. W praktyce oznacza to, że maszyny mogą samodzielnie wymieniać się informacjami, systemy analizują dane w poszukiwaniu wąskich gardeł, a cała fabryka jest w stanie dynamicznie dostosowywać się do zmiennych wymagań rynku. Firmy, które wdrażają takie rozwiązania, zyskują potężne narzędzie do budowania trwałej przewagi konkurencyjnej.

Jak działają systemy MES i ERP?

Systemy MES (Manufacturing Execution System) i ERP (Enterprise Resource Planning) to dwa kluczowe elementy, na których opiera się inteligentne zarządzanie produkcją. Choć oba zbierają dane kluczowe dla funkcjonowania firmy, pełnią zupełnie inne, uzupełniające się role. Można je porównać do układu nerwowego i mózgu całej operacji: ERP planuje strategię na poziomie biznesowym, podczas gdy MES nadzoruje jej wykonanie w czasie rzeczywistym, bezpośrednio na hali produkcyjnej.

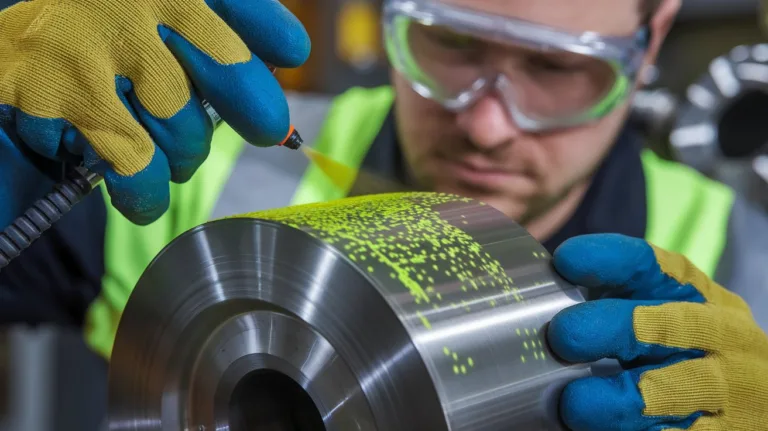

System MES koncentruje się na bieżącym zarządzaniu tym, co dzieje się bezpośrednio na linii produkcyjnej. Śledzi postępy w realizacji zleceń, monitoruje wydajność maszyn i pracowników oraz kontroluje jakość na każdym etapie. To dzięki niemu kierownictwo wie, jaka partia surowca została użyta, z jakimi parametrami pracowała maszyna i czy gotowy produkt spełnia normy. Dostarcza on szczegółowych danych operacyjnych, kluczowych dla natychmiastowego reagowania na ewentualne problemy.

Z kolei system ERP ma znacznie szerszy zasięg, obejmując całe przedsiębiorstwo – od finansów i kadr, po zarządzanie magazynem i łańcuchem dostaw. Jego głównym zadaniem jest strategiczne planowanie zasobów firmy. To właśnie w ERP powstają zlecenia produkcyjne, generowane na podstawie zamówień od klientów i prognoz sprzedaży, a system dba o to, by firma dysponowała odpowiednimi środkami do realizacji swoich celów biznesowych.

Warunkiem sukcesu jest ścisła, dwukierunkowa integracja obu systemów. ERP wysyła do MES plan działania (harmonogramy, zlecenia produkcyjne), a MES zarządza jego wykonaniem na hali. Następnie odsyła do ERP szczegółowe raporty zwrotne dotyczące m.in. postępów w realizacji zleceń, faktycznego zużycia surowców czy wyników kontroli jakości. Zamknięcie tej pętli informacyjnej zapewnia aktualność danych w systemie ERP, co pozwala na precyzyjne rozliczenie produkcji i lepsze zarządzanie zasobami.

Korzyści z wdrożenia inteligentnych systemów produkcji

Wdrożenie inteligentnego systemu zarządzania produkcją to strategiczna inwestycja, która przynosi wymierne korzyści na wielu płaszczyznach – od lepszej kontroli nad procesami, po wzrost efektywności i redukcję kosztów. Do głównych zalet należą:

- Poprawa wydajności – systemy umożliwiają optymalne wykorzystanie zasobów i bieżące monitorowanie danych. Pozwala to na natychmiastową identyfikację i eliminację „wąskich gardeł”, co skraca czas realizacji zleceń, minimalizuje przestoje i obniża koszty operacyjne.

- Wzrost jakości i pełna identyfikowalność (traceability) – śledzenie każdego etapu produkcji pozwala szybko wykrywać niezgodności, co zmniejsza liczbę wadliwych produktów i zapewnia pełną historię każdej partii na potrzeby audytów czy reklamacji.

- Większa elastyczność produkcji – dostęp do precyzyjnych danych pozwala menedżerom dynamicznie reagować na zmiany, np. modyfikując harmonogramy w odpowiedzi na nowe zamówienia czy awarie.

- Usprawnienie komunikacji – gdy wszystkie działy pracują na tych samych, spójnych danych, znika chaos informacyjny, co ułatwia koordynację działań i buduje transparentną kulturę organizacyjną.

Jak automatyzacja wpływa na produkcję?

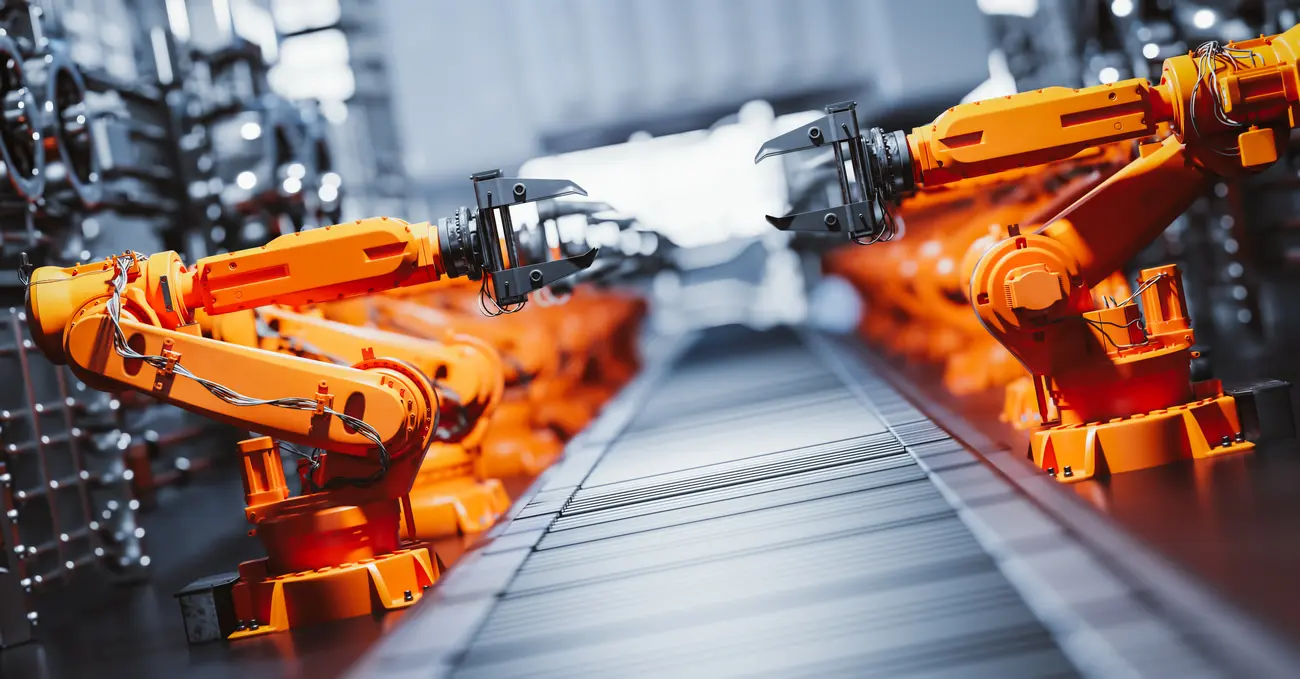

Automatyzacja, będąca podstawą inteligentnych systemów, zasadniczo zmienia produkcję i przynosi cztery główne korzyści:

- Wzrost efektywności – roboty i zautomatyzowane linie pracują bez przerw, skracając czas realizacji zleceń i zwiększając wolumen produkcji.

- Wyższa i stabilna jakość – maszyny zapewniają powtarzalność niemożliwą do osiągnięcia dla człowieka, co minimalizuje ryzyko błędów i wad.

- Redukcja kosztów – mniejsza liczba błędów obniża koszty związane z odpadami, poprawkami i reklamacjami.

- Większa elastyczność – możliwość szybszego przezbrajania linii produkcyjnych pozwala sprawniej reagować na nowe zamówienia.

Metody optymalizacji procesów produkcyjnych

Optymalizacja produkcji to proces systemowego i ciągłego doskonalenia wszystkich jej etapów, którego celem jest osiągnięcie maksymalnej efektywności, redukcja kosztów i podniesienie jakości.

Inteligentne systemy zarządzania, takie jak MES, są fundamentem nowoczesnej optymalizacji, ponieważ dostarczają precyzyjnych danych w czasie rzeczywistym. Umożliwiają one podejmowanie świadomych decyzji, skuteczne planowanie produkcji i stały nadzór nad jakością. Zamiast opierać się na przypuszczeniach, menedżerowie analizują twarde dane, co pozwala precyzyjnie lokalizować „wąskie gardła” i wprowadzać skuteczne usprawnienia.

Jak wdrożyć system zarządzania produkcją?

- Analiza i zdefiniowanie celów. Pierwszym krokiem jest dogłębna analiza bieżących procesów i potrzeb biznesowych. Należy jasno określić, co firma chce osiągnąć (np. skrócenie czasu realizacji zleceń, redukcja błędów, zwiększenie wskaźnika OEE).

- Wybór i integracja narzędzi. Następnie należy wybrać odpowiednie systemy, najczęściej klasy MES i ERP. Kluczowa jest ich ścisła integracja, aby zapewnić płynny przepływ informacji od zlecenia klienta po gotowy produkt.

- Przygotowanie zespołu. Skuteczne wdrożenie wymaga kompleksowego przeszkolenia personelu i zapewnienia stałego wsparcia technicznego. Pracownicy muszą rozumieć korzyści płynące z nowego systemu.

Wdrożenie systemu zarządzania produkcją nie jest jednorazowym projektem, lecz początkiem drogi do ciągłego doskonalenia. Zbierane dane stają się podstawą do dalszych analiz i optymalizacji, co jest zgodne z założeniami Przemysłu 4.0. Dzięki temu firma może dynamicznie reagować na zmiany rynkowe, elastycznie dostosowywać produkcję i budować trwałą przewagę konkurencyjną.

Przyszłość inteligentnych systemów zarządzania produkcją

Systemy zarządzania produkcją stale ewoluują w kierunku pełnej autonomii, inteligencji i integracji. Wkraczamy w erę, w której fabryki nie tylko wykonują polecenia, ale same przewidują problemy, optymalizują procesy i dynamicznie dostosowują się do błyskawicznie zmieniających się warunków rynkowych. To wizja, którą napędzają kluczowe technologie Przemysłu 4.0.

Podstawą tej transformacji jest współpraca Internetu Rzeczy (iot), dostarczającego dane w czasie rzeczywistym, oraz sztucznej inteligencji (AI). AI staje się proaktywnym doradcą, który:

- przewiduje awarie maszyn (konserwacja predykcyjna),

- sugeruje optymalne parametry produkcji,

- samodzielnie zarządza przepływem materiałów.

Oznacza to przejście od reaktywnego rozwiązywania problemów do predykcyjnego zarządzania całym ekosystemem produkcyjnym.

Równie ważna stanie się elastyczność i skalowalność, którą zapewni chmura obliczeniowa. Umożliwi ona nie tylko zdalny monitoring i zarządzanie produkcją z dowolnego miejsca na świecie, ale także dostarczy niemal nieograniczoną moc obliczeniową do analizy big data.

W ten sposób fabryka przyszłości staje się autonomicznym, samodoskonalącym się organizmem. Inteligentne systemy zarządzania będą w niej koordynować pracę robotów, maszyn i ludzi, zapewniając maksymalną efektywność, minimalizację marnotrawstwa i zdolność do personalizacji produkcji na niespotykaną dotąd skalę.

Materiał promocyjny

Zobacz także: